Beim Verrichtungsprinzip werden alle artgleichen Betriebsmittel in einer Werkstatt zusammengefasst[1]. Gegenteil ist das Objektprinzip.

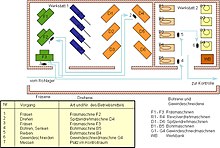

Deswegen heißt dieses Ablaufprinzip auch Werkstättenfertigung. In dem Beispiel im Bild Räumliche Struktur beim Verrichtungsprinzip ist erkennbar, dass sich durch diese Art der Anordnung je nach Fertigungsablauf ein umfangreicher „Materialtransport“ einstellen kann, wobei die Anzahl der Transportvorgänge selbst noch nicht einmal das gravierende Problem darstellt. Wichtiger ist es, dass zur Organisation des Fertigungsablaufs eine umfangreiche Materialflusssteuerung erforderlich wird und damit ein erheblicher Organisationsaufwand für die Logistik, und dass in der Praxis gewöhnlich deswegen und wegen der Losbildung sehr hohe Liegezeiten entstehen, daraus folgend entsprechend hohe Durchlaufzeiten, hohe Materialbestände mit hohen Liquiditätsbelastungen und Kapitalbindungen.

Dennoch gibt es Auftragsstrukturen, die das Verrichtungsprinzip angeraten sein lassen. Je höher die Typenvielfalt der gefertigten Produkte ist und je kleiner die Auftragsgrößen werden (im Extremfall 1), desto mehr bewährt es sich. Je kleiner nämlich die Losgrößen werden und je verschiedener die Aufträge sind, desto wichtiger wird die Kompetenz der die Anlagen betreibenden Beschäftigten, die dann Auftragspapiere wirklich lesen, Zeichnungen in Maschinensteuerungen umsetzen können und über eine hohe Routine in der Nutzung „ihrer“ Anlagen verfügen. In solchen Situationen ist der aus der kompetenten Routine der Mitarbeiter resultierende Zeitgewinn höher zu bewerten, als die Aufwendungen für die zahlreichen Transporte und deren Organisation.

Einzelnachweise

Bearbeiten- ↑ Grap, Rolf (Hrsg.): Business-Management für Ingenieure : beurteilen – entscheiden – gestalten. München: Hanser, 2007. – ISBN 978-3-446-41256-9. S. 73.