Kernschießsimulation

Die Kernschießsimulation (Kernsimulation) wird in der Gießtechnik eingesetzt, um die Fertigung von Sandkernen zu optimieren. Sandkerne kommen in Gussformen zum Einsatz, um Gussteile mit Hohlräumen oder geometrischen Strukturen zu fertigen. Die beim Gießen durch die Kerne entstehenden Aussparungen dienen der Gewichtsersparnis oder realisieren funktionelle Eigenschaften.

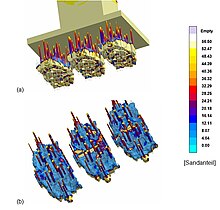

Überwiegend werden Sandkerne durch ein maschinelles Verfahren hergestellt, dem Kernschießen. Dabei wird ein Gemisch von Sand und Bindemitteln mit einem definierten Druck in die Kernform (oder den Kernkasten) „geschossen“. Der Prozess des Kernschießens hat einen erheblichen Einfluss auf die Gesamtfertigungskosten und die resultierende Qualität des Gussteils. Mängel des Kerns schlagen sich direkt in Gussfehlern und ungewünschten Gussteileigenschaften nieder. Da die Geometrien von Gussteilen immer komplexer werden, steigen auch die technischen und wirtschaftlichen Anforderungen an die Kernherstellung. Bei der Kernsimulation wird von einer Software der Prozess des Kernschießens (inkl. Begasen, Aushärten und Entlüften) virtuell vorhergesagt und durch eine Animation im Zeitverlauf abgebildet. Dabei werden die unterschiedlichen Strömungen von Sand und Luft, ihre Wechselwirkungen miteinander und mit der Umgebung des Kernkastens dynamisch modelliert.

Eine Kernsimulation kann sowohl kaltaushärtende Verfahren (Coldbox-Verfahren) als auch die Kernherstellung in heißen Kernwerkzeugen (Hotbox-Verfahren, anorganische Binder) berücksichtigen. Aus den Simulationsergebnissen ist erkennbar, wie Prozess-Parameter – Schießdruck, Anzahl und Positionen von Schieß- und Entlüftungsdüsen oder Sand-Binder-Gemisch – gewählt werden müssen, um überall die erforderliche Sanddichte zu erhalten und Kerne wirtschaftlich zu fertigen, mit denen sich Gussteile in der gewünschten Qualität produzieren lassen.

Siehe auch

BearbeitenLiteratur

Bearbeiten- M. Schneider, R. Stevenson: Simulation of the entire core production process. AFS Transactions 2012

- Wagner, M. Schneider: Kernsimulation – Effiziente Prozessoptimierung in der Gießerei. Giesserei-Rundschau 58 (2011), Heft 9/10 2011, S. 224–228

- Wagner und M. Schneider: Kernsimulation. Giesserei 96 (2009), Heft 12/2009, S. 16–29