Polyethylenfuranoat

Polyethylenfuranoat (genauer Poly(ethylen-2,5-furandicarboxylat), Kurzzeichen PEF) ist ein Thermoplast. Es besteht aus den Ausgangsstoffen 2,5-Furandicarbonsäure (FDCA) und Ethylenglycol (MEG), wobei FDCA aus Fructose synthetisiert wird. Als aromatischer Polyester ist es chemisch vergleichbar zu Polyethylenterephthalat (PET) und Polyethylennaphthalat (PEN). Avantium (Niederlande) eröffnete im Oktober 2024 eine kommerzielle Produktion von FDCA. Die Anlage verfügt über eine Kapazität von 5.000 Tonnen pro Jahr.[2][3]

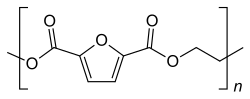

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polyethylenfuranoat | ||

| Andere Namen |

| ||

| CAS-Nummer | 28728-19-0 | ||

| Monomere | 2,5-Furandicarbonsäure, Ethylenglycol | ||

| Summenformel der Wiederholeinheit | (C8H6O5)n | ||

| Molare Masse der Wiederholeinheit | 182,13 g·mol−1 | ||

| Art des Polymers |

Thermoplast | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

PEF weist eine hohe mechanische Festigkeit und gute thermische Eigenschaften auf. Mit seiner geringen Durchlässigkeit für Sauerstoff und Stickstoff ist es für Lebensmittelverpackungen, Flaschen mit kohlensäurehaltigem Erfrischungsgetränken, Wasser, alkoholische Getränke und für Nicht-Lebensmittelverpackungen geeignet. PEF ist langfristig ein möglicher Ersatzstoff für PET.[2] Wenn neben dem FDCA auch das MEG aus nachwachsenden Rohstoffen synthetisiert wird, kann PEF ein 100 % biobasiertes Polymer sein.

Synthese

BearbeitenDer pflanzliche Hexosen-Zucker Fructose wird zum Zwischenprodukt 5-Hydroxymethylfurfural (HMF) dehydriert. Das HMF wird weiter zu 2,5-Furandicarbonsäure (FDCA) oxidiert. Das Polymer PEF kann durch Polykondensation aus 2,5-Furandicarbonsäure mit Ethylenglycol hergestellt werden.[2] Polykondensation erfordert eine lange Prozessdauer und einen hohen energetischen Aufwand.

An der ETH Zürich wurde ein anderes Polymerisationsverfahren entwickelt. Zunächst werden in einer Vorpolymerisation aus Dimethylfurandicarboxylat und Ethylenglycol Oligomere (MW < 5 kg/mol) hergestellt. In einem hochsiedenden Lösungsmittel werden die Oligomere über Depolimerisation in cyclische Oligomere mit 2–4 Wiederholeinheiten überführt. Diese Ringe können dann über ringöffnende Polymerisation innerhalb von Minuten zu Polymeren (MW > 5 kg/mol) überführt werden. Diese Methode führt weder zu unerwünschten Nebenprodukten noch zu einer Einfärbung des Produkts und ist energieeffizienter. Mit diesem Verfahren soll die Produktionszeit von mehreren Tagen auf wenige Stunden verkürzt werden. Die ETH untersucht mit Sulzer, wie dieses Verfahren in einer Massenproduktion umgesetzt werden kann.[2][4][5]

Eigenschaften

BearbeitenVergleich Polyethylenfuranoat zu Polyethylenterephthalat

BearbeitenIm Vergleich zu PET bietet PEF einige Vorteile wie:

PEF hat sehr gute Barriereeigenschaften (bisher schwer zu erreichen mit den meisten biobasierten Polymeren):

- O2-Barriere – 6-10 -mal größer als PET

- CO2-Barriere – 4-6 -mal besser als PET

- H2O-Barriere – 2-mal besser als PET

- Flaschen aus PEF benötigen keine Mehrschichten

PEF hat im Vergleich zu PET bei ähnlicher Dichte interessante mechanische Eigenschaften:

- Höherer Elastizitätsmodul

- Höhere Zugfestigkeit

Thermische Eigenschaften:

- Niedrigerer Schmelzpunkt (Tm)

- Höhere Glasübergangstemperatur (TG)

- Eine höhere thermische Stabilität ohne Thermofixierung

- Flaschen können bei ca. 85 °C (unterhalb TG) befüllt werden

| Eigenschaft | PEF | PET | Kommentar |

|---|---|---|---|

| Glasübergangstemperatur (TG). | 84–90 (°C) | 67–81 (°C) | Geeignet um Getränke heiß abfüllen zu können |

| Kristallisationszeit | 20 – 30 Minuten | 2 – 3 Minuten | |

| Schmelzpunkt (Tm) | 195–220–265 (°C) | 234–270 (°C) | Co-Extrusion möglich |

| Hitzestabil bis | 325 (°C) | ||

| Dichte (amorph) | 1,434 (g/cm³) | 1,36 (g/cm³) | |

| Dichte (kristallin, berechnet) | 1,565 (g/cm³) | 1,455 (g/cm³) | |

| Young-Elastizitsmodul E | 3,0–3,6 (GPa) | 2,1–3,1 (GPa) | (ISO 527/1A, 1 mm/min) Für starre Flaschen Höhere Stapelbarkeit |

| Zugfestigkeit | 90–100 (MPa) | 50–60 (MPa) | (ISO 527/1A, 10 mm/min) |

| Sauerstoff-Permeabilität | 0,23 cm³ mm/(m² 24 h bar) | 2,5 cm³ mm/(m² 24 h bar) | (@23 C, 65 % RH) |

| CO2-Permeabilität | 1,6 cm³ mm/(m² 24 h bar) | 23,6 cm³ mm/(m²24 h bar) | (@23 C, 0 % RH) |

| Wasser-Permeabilität | 0,36 g mm/(m² 24 h) | 0,9 g mm/(m² 24 h) | (@38 C, 90 % RH) |

Anwendungen

BearbeitenFlaschen

BearbeitenBerechnungen zeigen, dass PEF wegen seiner ausgezeichneten Barriere-Eigenschaften auch kostenmäßig komplett mit den traditionellen, multi-Millionen Tonnen an Verpackungsmaterial wie z. B. Aluminiumdosen, Mehrschicht-Verpackungen und kleinere, mehrschichtige PET-Flaschen sowohl im Preis als auch in den Anwendungen konkurrenzfähig wäre, wenn es in großem Maßstab hergestellt werden würde.

Der Getränkehersteller Coca-Cola, der französische Getränke- und Lebensmittelkonzern Danone und der österreichische Verpackungshersteller ALPLA entwickeln 100 % biobasierte PEF Flaschen.

Die dänische Bierbrauerei Carlsberg hat 2015 mit der Entwicklung einer „Green Fibre Bottle“ Bierflasche aus einem Verbundstoff mit Polyethylenfuranoat (PEF) und Holzfasern gestartet. 2022 hat sie „Green Fibre Bottle“ auf Festivals im westlichen Europa getestet. Das Bier bleibt darin im Vergleich zu Dosen und Flaschen länger kühl.[9]

Filme

BearbeitenPEF-Filme können als starre oder flexible Filmverpackungen gestaltet werden. Verglichen mit BOPET weist PEF gleiche thermomechanische- und Oberflächen-Eigenschaften auf.

Die Schweizer Beteiligungsgesellschaft für Unternehmen der Maschinenindustrie Wifag-Polytype Holding AG geht Partnerschaften ein, um thermogeformte PEF Produkte wie Fasern, Filme usw. marktreif zu entwickeln.[2]

Fasern

BearbeitenZu den Hauptanwendungen von PEF-Fasern können Bekleidung, Teppiche, Wohnmöbel, Einwegwaren, Stoffe, Windeln, Filter und Industriefasern zählen.

Avantium zeigte 2014 die Möglichkeit auf, aus 100 %ig biobasierten Fasern 100 % biobasierte T-Shirts herzustellen.[2][10]

Technische Kunststoffe

BearbeitenAus Copolymeren lassen sich technische Kunststoffe entwickeln.

Recycling

BearbeitenPEF ist nicht biologisch abbaubar, aber es kann rezykliert oder verbrannt werden.[4] Flaschen aus PEF können infrarotspektroskopisch erkannt und von PET-Flaschen getrennt werden. Aussortiertes PEF kann zerkleinert und als rPEF in die rPET-Recycling-Ströme mit bis zu 5 % rPEF integriert werden, ohne dass sich dies auf die Eigenschaften von PET auswirkt. In einer möglichen Marktanlaufphase, wenn PEF in größerem Maßstab produziert werden würde, könnte es wirtschaftlicher sein, die beiden Kunststoffe getrennt zu verarbeiten.[8]

Hersteller

BearbeitenAlpla, AVA Biochem AG, Avantium Technologies B.V., The Coca-Cola Company, Corbion, Danone S.A., Gevo, Mitsui & CO. LTD., Swire Pacific, Tereos, Toray Industries, Toyo Seikan Kaisha, Toyobo Co. Ltd, WIFAG-Polytype[11]

Weblinks

BearbeitenLiteratur

Bearbeiten- Andrea Arias: Polyethylene Furanoate: A promising biobased polyester for barrier applications. In: Journal Bioremediat Biodegrad. 8. Jahrgang, Nr. 6, Oktober 2017, S. 49, doi:10.4172/2155-6199-C1-011 (englisch, omicsonline.org [PDF]).

- EFSA Panel on Food Contact Materials, Enzymes, Flavourings and Processing Aids (CEF): Scientific Opinion on the safety assessment of the substance, furan‐2, 5‐dicarboxylic acid, CAS No 3238‐40‐2, for use in food contact materials. In: EFSA Journal. Band 12, Nr. 10, Oktober 2014, doi:10.2903/j.efsa.2014.3866.

Einzelnachweise

Bearbeiten- ↑ Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- ↑ a b c d e f g Polyethylene Furanoate (PEF) – The Rising Star Amongst Today's Bioplastics. Omnexus, 31. Juli 2018, abgerufen am 19. November 2018 (englisch).

- ↑ Mary Bailey: Avantium opens flagship FDCA plant in the Netherlands. Chemical Engineering, 23. Oktober 2024, abgerufen am 25. Oktober 2024.

- ↑ a b PEF challenges PET to battle. 25. Juli 2018, abgerufen am 20. November 2018 (englisch).

- ↑ Jan-Georg Rosenboom, Diana Kay Hohl, Peter Fleckenstein, Giuseppe Storti, Massimo Morbidelli: Bottle-grade polyethylene furanoate from ring-opening polymerisation of cyclic oligomers. In: nature communications. 9. Jahrgang, Nr. 2701, Juli 2018, doi:10.1038/s41467-018-05147-y (englisch).

- ↑ FDCA bioplastics for PEF. Corbion Purac/bioplastics, abgerufen am 26. Oktober 2020 (englisch).

- ↑ E. de Jong, H.A. Visser, A.S. Dias, C. Harvey, G.J.M. Gruter: The Road to Bring FDCA and PEF to the Market. In: Polymer. Band 14, 2022, S. 943, doi:10.3390/POLYM14050943.

- ↑ a b Polyethylene Furanoate (PEF) as a Renewable Bioplastic. In: SpecialChem. Omnexus, 19. Februar 2021, abgerufen am 7. November 2024.

- ↑ Carlsberg präsentiert neueste Entwicklungen bei der „Green Fibre Bottle“. 11. Oktober 2019, abgerufen am 26. Juli 2022.

- ↑ Renewable Polymer FDCA, yxy. avantium, abgerufen am 26. Oktober 2020 (englisch).

- ↑ Markt für biobasiertes Polyethylenfuranoat (PEF): Qualitative und quantitative Forschung zu Produkttypen, Anwendungen, Schlüsselherstellern, Marktwachstum, Prognosen bis 2029. 18. August 2022, abgerufen am 22. August 2022.